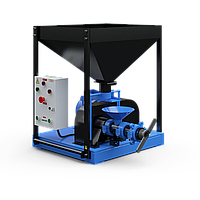

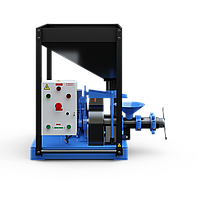

КОРМОВІ ЕКСТРУДЕРИ

Екструзія зерна

Зерно різних видів екструдують для того, щоб полегшити процес перетравності цього корму вшлунку тварини. Фактично, в екструдері під тиском і високою температурою відбуваєтьсяперетворення складних молекулярних компонентів клітини корму в більш прості (у легше віддаютьсвою енергію).

Історія

Перші екструдери для зерна і бобових почали застосовуватися в США в середині 1960-х років. В СРСРекструдери для зерна і бобових випускав Куйбишевський завод аеродромного обладнання з 1970-хроків. Раніше вітчизняної промисловістю для виробництва комбікормів випускалися дві основнімоделі екструдерів — це ВЕК-125х8 продуктивністю до 600 кг/год і КМЗ-2М продуктивністю до500 кг/год. Екструдер ВЕК-125х8 був також оснащений електронагрівачем робочої частини. За часіснування екструзійних технологій з'явилася велика різноманітність конструкцій машин для їхреалізації.

Опис процесу

Принцип дії, конструкція екструдерів.

Екструзія — короткочасний високотемпературний процес, який з успіхом застосовується як ухарчовій , так і у комбікормовій промисловості.

Принцип дії екструдерів визначається самою суттю технологічного процесу екструзії.

Екструзія — складний фізико-хімічний процес, який протікає під дією механічнихзусиль при умові присутності вологи і високотемпературного впливу.

Переробляється продукт нагрівається за рахунок перетворення механічної енергії в тепло, якевиділяється при подоланні внутрішнього тертя і пластичної деформації продукту (автогеннийрежим роботи) або за рахунок зовнішнього нагріву (политронный режим роботи).

Змінними параметрами процесу екструзійної обробки є складу сировини, його природа, вологість. Впроцесі екструзії можливі зміни температури, тиску, тривалості і інтенсивностівпливу на сировину. Відомі три основних методу екструзії — це холодна формування, тепловаобробка і формування й так звана «гаряча» екструзія.

В останній час широке розповсюдження отримав метод «гарячої» екструзії, якийздійснюється при високих швидкостях і тиску, при значному переходу механічної енергії втеплову.

Принцип дії і конструкція екструдерів

Для реалізації процесу екструзії застосовується для шнековий екструдер, основним робочим органомякого є шнек спеціальної конструкції обертовий в циліндричному корпусі. На вихід зкорпусу встановлена формоутворювальна матриця.

Характерними особливостями конструкції робочої частини екструдера є то, що камери і шнекизмонтовані в відповідно з поставленими технологічними завданнями. Відрізняють завантажувальнукамеру, в яку вводиться сировина і різні добавки, закриті камери з отворами для вимірюваннятемператури і тиску, а також для введення рідких добавок і відбору проб. На шнеки можутьвстановлюватися різні елементи, що дає можливість створювати додаткове опірпереміщення продукту і перемішувати його в процесі переміщення.

Робочу частина екструдера з урахуванням стадій процесу обробки можна умовно розділити на тризони:

- I зона прийому сировини;

- II зона пластифікації і стиснення ;

- III зона випресовування продукту .

Існує цілий ряд конструкцій робочої частини шнекових екструдерів:

- Одинарні шнеки, в тому числі:

-

- циліндричний шнек з постійним кроком;

- циліндричний шнек з змінним кроком;

- наявність гвинтовий лінії в кожусі шнека;

- конічний шнек;

- конічний шнек з кроком, що зменшується до виходу з екструдера.

- Здвоєні шнеки, що не входять в зачеплення в тому числі:

-

- шнеки, що обертаються в одному напрямку;

- шнеки, що обертаються в різні напрямки.

- Здвоєні шнеки, що входять в зачеплення в тому числі:

-

- шнеки, що обертаються в одному напрямку і самоочищаються;

- шнеки, що обертаються в різні напрямки і частково самоочищаються.

Принцип дії екструдерів складається в тому, що в частицах зерна, розміщених в закритою камері, принагріванні за рахунок випаровувань вологи, що є в них, зростає внутрішньо тиск. Миттєварозгерметизація камери призводить до розширення пароповітряної суміші і викликає збільшення обсягучастинок зерна.

Робоча частина зазначених екструдерів складається з набору шнеків, між якими в певноюпослідовності розміщені підпірні шайби, набір шнеків і шайб кріпиться на шпильці здопомогою болта з конусної головкою. Внутрішня поверхня кожуха робочої частини має поздовжніканали, виключають обертання продукту в процесі його переміщення. На вихід кожуха вбудованазазвичай конусна гайка з отвором. Температура перероблюваної продукту регулюєтьсязміною зазору між конусами болта кріплення шнеків і вихідний гайки, або зміною діаметравихідного отвори.

Різні моделі екструдерів відрізняються конструктивним виконанням елементів, входять в робочучастина, кількістю робочих камер, наявністю додаткових систем розширюють технологічніможливості екструдерів, конструкцією живильників, приводів і т. д. Циліндрична форма робочої частиниє найбільш технологічною в виготовленні, і отже, має більше низьку собівартість.

Сучасні конструкції екструдерів реалізують як технологію сухий екструзії, іменовану так тому,що екструзія відбувається при допомоги тепла, яке виділяється в процесі проходженняпродукту через робочу частина екструдера, так і можливість використання при екструдіюванні пара.Для цього екструдер оснащується камерою попередньою обробки сировини пором (кондиціонером).Використання пара подвоює продуктивність і зменшує знос робочих частин екструдера.

Процес сухий екструзії займає менш 30 секунд. За це час сировина встигає пройти подрібнення,змішування, теплову обробку, знезараження, зневоднення, стабілізацію і збільшення обсягу.

Застосування

В комбікормовій промисловості, в здебільшого, знайшли застосування одношнековые екструдери зциліндричної формою шнека з постійним кроком. В харчової промисловості, при виробництвіпродуктів швидкого приготування, снеків і т. п. в здебільшого використовуються двошнекові екструдери